Une nouvelle vague de robots industriels arrive. Le robot classique qui travaille pour les humains fait place au robot collaboratif, qui travaille avec les humains. Encore à l’état embryonnaire, ces robots se développent dans des laboratoires et certaines entreprises. Gilles Tagne, enseignant-chercheur en robotique, prédit qu’ « ils auront un impact considérable sur l’usine du futur ». Pour le MIT (Massachusetts Institute of Technology), la collaboration homme-robot serait 85% plus productive qu’un robot ou un humain travaillant seul.

Alors que les traditionnels robots des industries restaient enfermés dans des cages, sécurité oblige, les robots collaboratifs interagissent en direct avec l’Homme. Des postes de travail hybrides voient le jour. Robots et opérateurs travaillent dans un même environnement. On parle de coactivité. Cependant, celle-ci n’est pas sans risques. Chocs, brûlures, écrasements, mais aussi stress font partie des risques associés à leur utilisation. Pour limiter les incidents, des capteurs de distance sont installés sur le robot afin de prévenir les chocs éventuels.

Des productions personnalisées

Les bénéfices de ces robots sont nombreux. Fixe ou mobile, le robot collaboratif prend toutes les formes pour s’adapter à nos besoins. Il est utilisé dans de nombreux secteurs : construction, électronique,… et même dans l’industrie du luxe grâce à sa précision. Avec leur démocratisation, « on peut fabriquer des produits personnalisés à petites échelles ». On passe d’une production de masse à une personnalisation de masse, explique-t-il. Un enjeu d’avenir pour les industriels.

D'un autre côté, la vitesse du robot doit s’adapter à la cadence humaine. Pour des raisons de productivité, « certaines tâches resteront toujours séparées », admet Gilles Tagne. Mais leur intérêt ne réside pas dans la rapidité. Les robots collaboratifs sont surtout utiles pour la santé humaine. Ils réduisent les TMS (troubles musculosquelettiques) et accomplissent des tâches difficiles ou répétitives à notre place.

L’Homme a toujours sa place

Le robot tend à imiter l’humain, y compris son intelligence. Pour être autonome, il a besoin de l’Intelligence artificielle. Des bases de données lui permettent d’analyser son environnement et d’adapter son comportement. Et les évolutions dans ce domaine sont très rapides. Ce qui n’était pas possible hier, l’est aujourd’hui, grâce à des algorithmes de plus en plus puissants. Mais voilà, le robot reste une machine physique et de fait, il n’est pas infaillible. « Les erreurs sont possibles, reconnaît Gilles Tagne, la machine récupère les informations selon sa perception, si celle-ci est fausse, les informations le seront aussi ».

Pour le chercheur, « l’Homme a toujours sa place dans le système robotisé ». Le robot ne le remplacera pas, mais les tâches des opérateurs vont évoluer. « Au lieu de porter une charge lourde, ils apprendront à piloter un robot qui portera la charge à sa place ». Leur travail sera moins répétitif, plus qualifié. « Nous devons déjà préparer les opérateurs à cette montée en compétences » alerte-t-il.

« Le robot est le compagnon de travail de l’Homme, pas celui qui va prendre son travail ».

A quoi ressemblera l’usine du futur ?

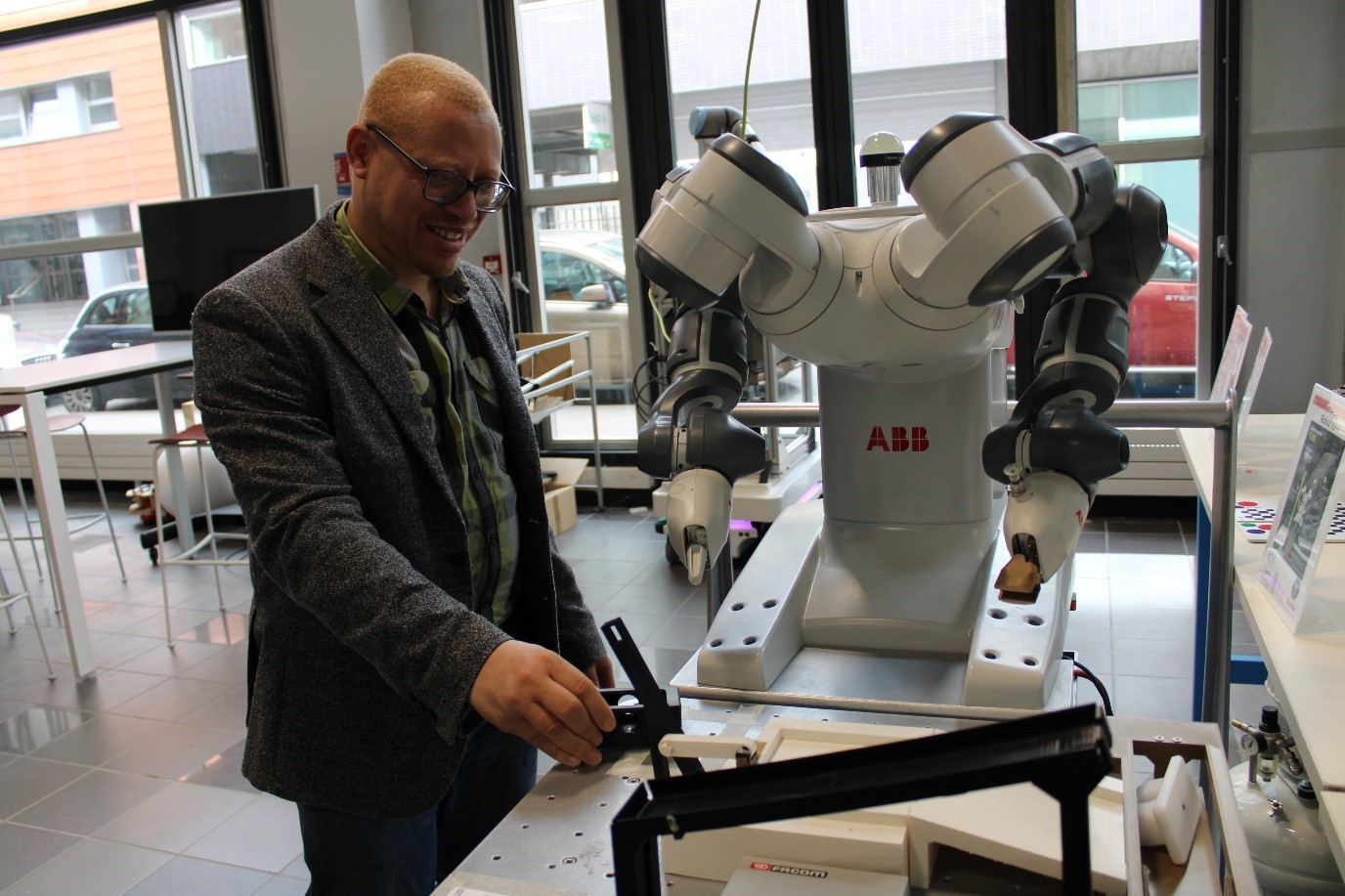

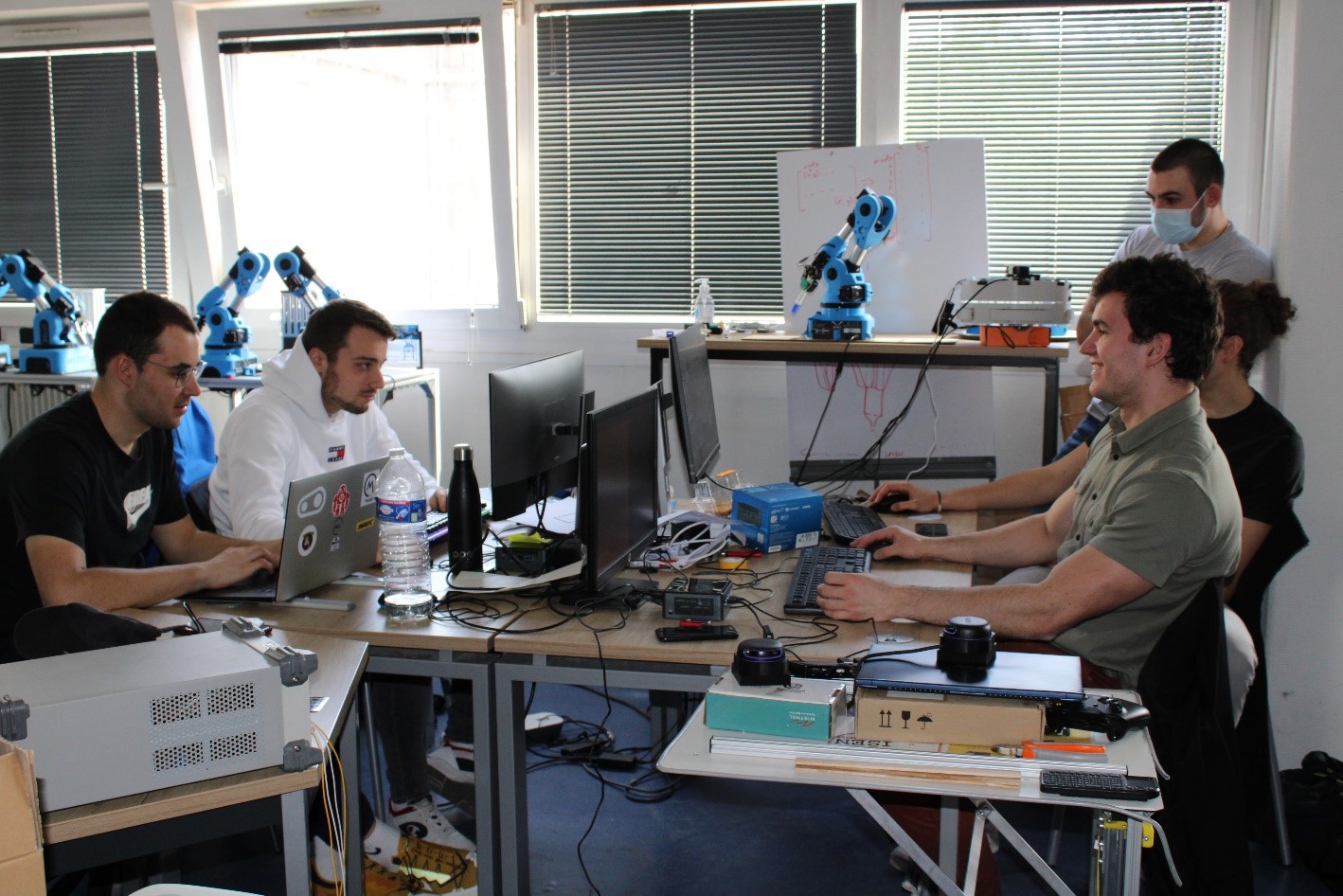

Dans les locaux de Junia HEI à Lille, on expérimente l’usine de demain. Une zone de démonstration met en avant de nouvelles technologies en robotique : un robot mobile surmonté d’un bras collaboratif se déplace entre les unités de production, de même, un cobot à double-bras prend et dépose des boîtes sur une ligne de montage, en jargon technique, il fait du « peek and peek ».

Cet espace expérimental est accessible aux professionnels, mais aussi aux étudiants pour qu’ils puissent travailler sur de « vrais cas industriels ». Des lunettes HoloLens (ndlr : lunettes qui mixent le réel et le virtuel) sont aussi exposées. « La réalité augmentée permet de former des salariés à une machine sans que celui-ci ne soit expérimenté », explique Quentin Coetsier, technicien de laboratoire. On peut déplacer le salarié d'une machine A à une machine B, et rendre flexible les utilisateurs. « Les industries sont en demande d’agilité », ajoute-t-il.

Pour ce passionné de robots, « l’industrie 4.0 a tout misé sur le robot et l’automatisation, sans prendre en compte l’humain ». Le 5.0 en revanche est une « philosophie », on remet de l’humain dans les usines. Il conclut : « le robot est le compagnon de travail de l’Homme, pas celui qui va prendre son travail ».

Bérénice ROLLAND

Pour en savoir plus sur les robots collaboratifs, rendez-vous à la Biennale ECOPOSS :

- Visite du démonstrateur Usine du futur Junia - jeudi 27 et vendredi 28 octobre

Pour aller plus loin :

Podcast : Usine du futur, au-delà de la tech ?

© César Defoort

Ce podcast est également disponible sur les plateformes d’écoute (Deezer, Spotify...)

Même sujet

-

21.02.2023Image

ECOPOSS

ECOPOSSExosquelette : la promesse de meilleures conditions de travail

Voir plus« Les troubles musculosquelettiques (TMS) représentent plus de 80% des maladies professionnelles en France », Jean-Jacques Atain-Kouadio, expert d’assistance à l’INRS, rappelle les enjeux. Pour ce spécialiste, les robots à assistance physique contribuent à réduire les efforts physiques et prévi..

-

25.03.2022Image

Christine AFRIAT

Christine AFRIATMétamorphose du travail

Voir plusLe travail est une activité essentielle à la socialisation, source de reconnaissances multiples, de possible épanouissement des sujets concernés et productrice de solidarités.

Or son essence, son exercice, sa place, sa valeur sont affectés par les transitions en cours, et plus par..

-

28.02.2022Image

ECOPOSS

ECOPOSS[INTERVIEW] Jean-Éric Aubert : La prospective, un art et une science pour éclairer l'avenir

Voir plusQuel est le rôle de la Société Française de la Prospective (SFP) ?

Le monde de la prospective en France est morcelé en différents blocs : la société Futuribles, le pôle d’enseignement CNAM et d’autres lieux tels que les cellules de prospectives des ministères, des entreprise..